Wie baue ich Verstärker?

Bis ich einen Verstärker fertig habe muss Einiges getan werden. Ich beschreibe hier grob, wie ich dabei vorgehe, wobei dies nicht der einzige oder Beste weg sein muss. Es ist lediglich mein üblicher Weg, welchen ich mit den mir zur Verfügung stehenden Mitteln umsetzen kann. Die konrketen Bauten sind oben verlinkt und werden dort ausführlicher vorgestellt.

Planung

Ich starte immer mit der Frage „Welche Features soll mein neuer Verstärker haben“. Hier liste ich die Muss- und Kann-Forderungen auf. Darunter fällt der Einsatzbereich, die Anzahl an Kanälen, die gewünschte Ausgangsleistung, etc. Sobald die Randbedingungen feststehen, kann es mit dem ersten Entwurf des Schaltplans losgehen. Den Schaltplan zeichne ich im ersten Schritt per Hand, um die groben Details zu durchdenken. Welche Röhren möchte ich benutzen, welche Spannungen und Ströme muss mir mein Netzteil bereit stellen, etc. Anschließend zeichne ich den Schaltplan mit EasyEDA und simuliere grundlegende Schaltungsprinzipien mit LTSpice. Nach einer kurzen Inventur und ggf. Bestellung der notwendigen Komponenten geht es auch schon mit der Praxis los.

Bau des Prototypen

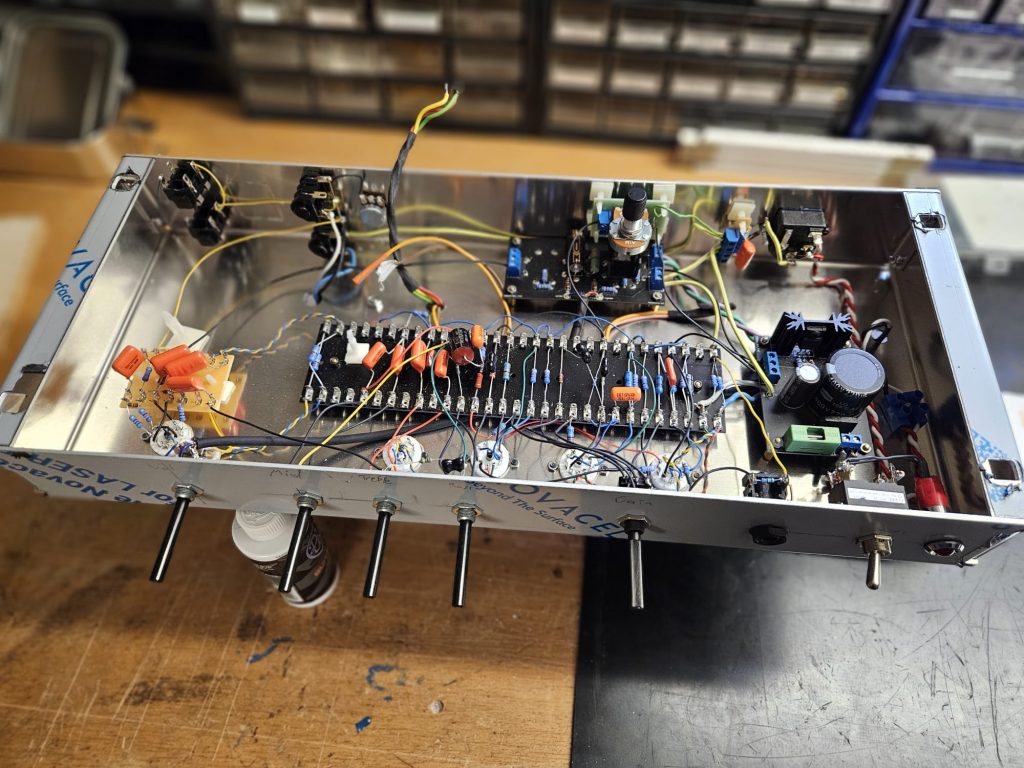

Hierbei dängel ich die Schaltung in einem einfachen Alugehäuse mit ausreichend Platz zusammen. Für das Netzteil nutze ich meist alte PCBs, die ich von früheren Projekten noch übrig habe und die sich als funktionstüchtig bewährt haben. Alle neuen Ideen verlöte ich zunächst „fliegend“ bzw. auf Turretboards und Lochrasterplatinen. Dies erlaubt mir größtmöglichste Flexibilität um nicht nur Komponenten, sondern ganze Schaltungsideen schnell auszutesten.

Auch wenn dies ziemlich wirr aussieht und ein heilloses Durcheinander zu sein scheint, kann hiermit eine funktionierende Schaltung, neue Ideen, sowie ein brummschleifenfreies Massekonzept getestet werden.

Falls noch eine Röhre oder ein Potentiometer mehr benötigt wird, dängel ich ein zusätzliches Loch einfach mit Akkuschrauber ins Gehäuse.

Erste Messung und Hörprobe

Sobald der Prototyp fertig ist prüfe ich zuerst die Masseverbindungen aller Komponenten und schalte anschließend den Verstärker ein. Ich prüfe die Sekundärspannungen, das Einschaltverhalten und die Röhrenströme. Wenn dabei nichts anfängt zu Qualmen oder abzurauchen ist das schonmal ein gutes Zeichen. Da ich im Prototypen meist keine Einschaltstrombegrenzung verwende, dimensioniere ich die Primärsicherung etwas großzügiger als es am Ende nötig ist. Zudem messe ich mittels USB-Oszilloskop die Verstärkung und Verzerrung des Eingangssignals nach jeder Röhrenstufe. Abhängig vom Klangergebnis passe ich die Schaltung an, bis ich zufrieden bin bzw. das Ziel erfüllt habe. Dies ist hier zwar so locker in einem Satz beschrieben, kann aber sehr viel Zeit in Anspruch nehmen. Ich habe sehr viele Schaltungen aus Literatur, altbewährten Verstärkern und sonstigen Quellen nachgebaut, zusammenkopiert und modifiziert. Da Sound ein sehr subjektiver Eindruck ist (vor allem im verzerrten Bereich), gibt es unzählige Möglichkeiten ans Ziel zu kommen. Meine Empfehlung: Ausprobieren und selber Hören anstatt auf Literatur, Forenbeiträge oder vermeintliche Experten zu hören.

Detailentwurf

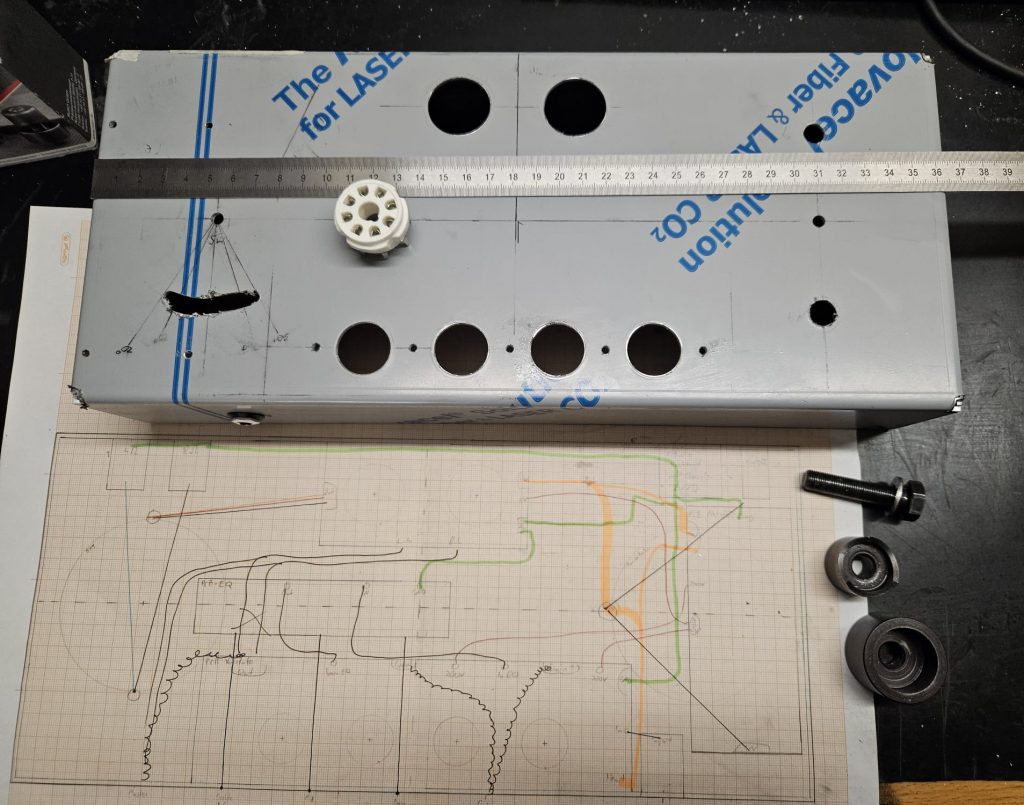

Sobald die gewünschte Schaltung festliegt, kann der Detailentwurf losgehen. Hierbei entwerfe ich mit EasyEDA PCBs, zeichne auf Millimeterpapier im Maßstab 1:1 welche Löcher ich bohre, wo welche PCBs hinkommen und wie die Verkabelung liegen soll. Anschließend wird alles angezeichnet und das Gehäuse mechanisch bearbeitet.

Für mich hat es sich bewährt die großen Löcher für die Röhrensockel (ab 22mm aufwärts) mit Schraublochstanzen zu machen. Diese schneiden sauber und mühelos durch 2mm Aluminium. Halbrunde Aussparungen habe ich bisher entweder gefeilt, oder mit dem Dremel gefräst. Jedoch werden die Ergebnisse mit dem Dremel nicht so schön. Hier wäre künftig ein ordentliches Fräswerkzeug gefragt.

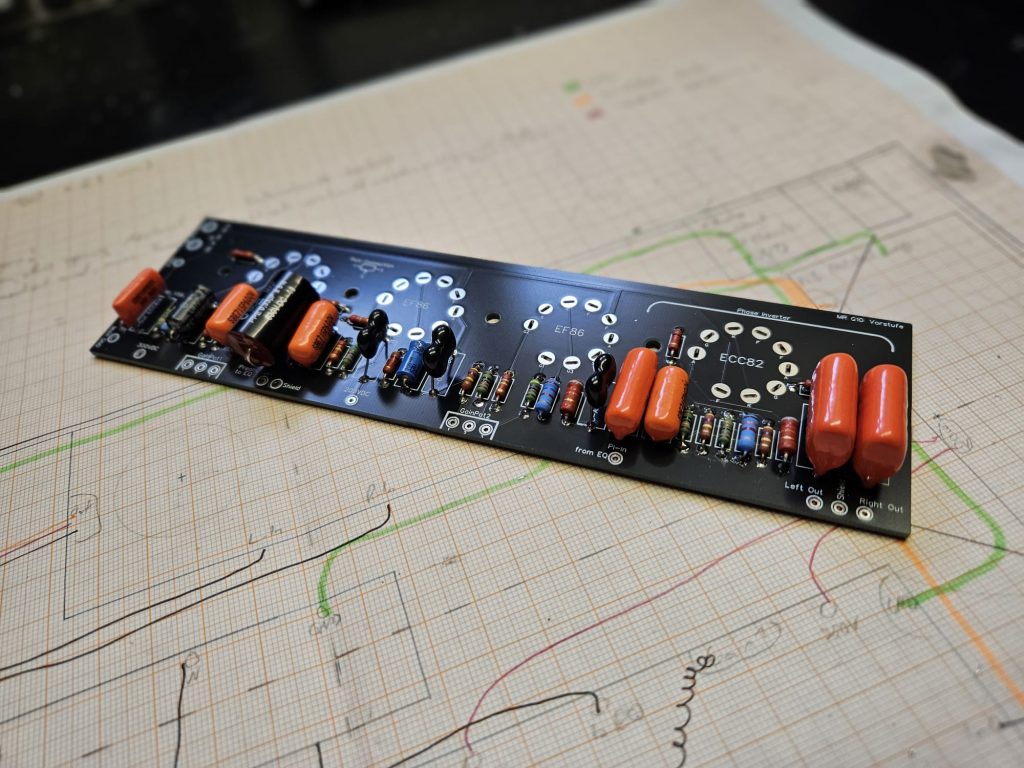

Nun kann ich die PCBs bestücken. Die Erfahrung hat gezeigt, dass die Röhrensockel erst verlötet werden sollten, sobald das PCB verschraubt ist. So kann ein gewisses Spiel zwischen PCBs und Bohrungen genutzt werden, damit auch wirklich alles zusammenpasst und nichts schief sitzt oder sich behindert.

Hier sieht man daher das PCB für die Vorstufe des MR G10 ohne die Novalsockel der Vorstufenröhren. Diese setze ich erst in die vorgesehenen Bohrungen im Gehäuse, setze das PCB auf und verschraube dies und anschließend löte ich die Sockel an das PCB. So weiß ich, dass es beim nachträglichen Ein- oder Ausbau auch exakt passt.

Verkabeln, Messen und Testen

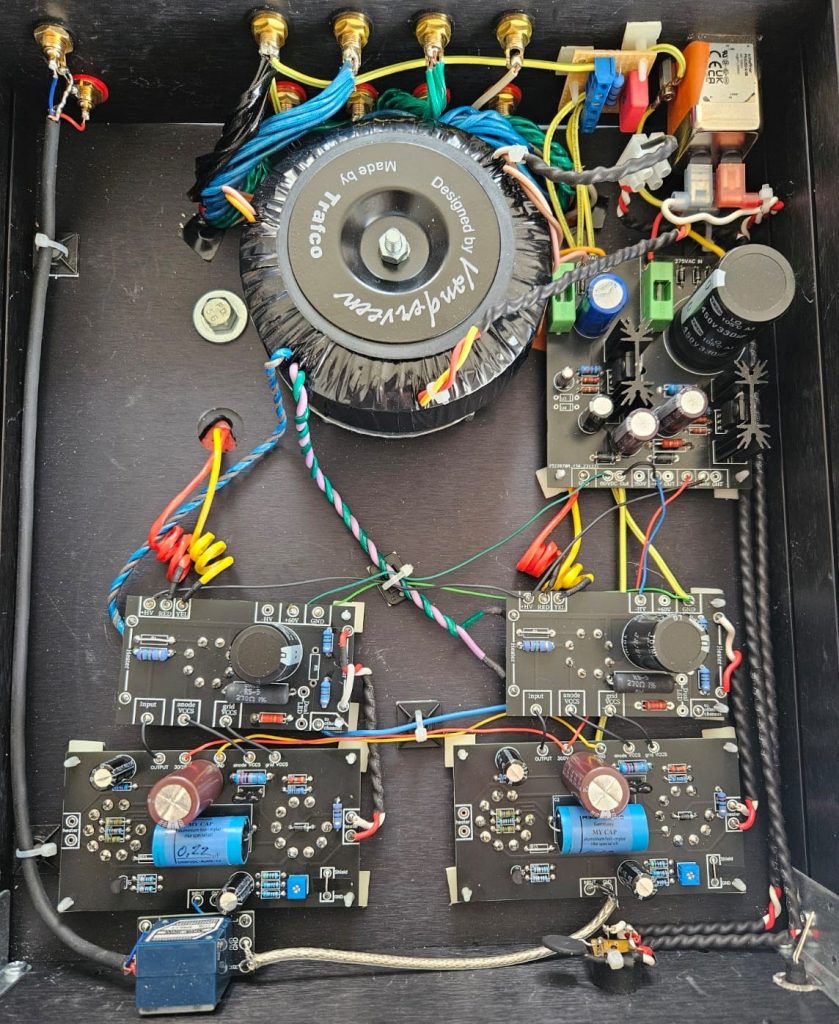

Sobald alle Bauteile montiert sind kann alles verkabelt werden. Hierbei achte ich darauf, dass die Kabel im Gehäuse an Ort und Stelle bleiben und nicht lose darin umherfliegen. Auch die Isolation, besonders die der hochspannungsführenden Leitungen, überprüfe ich, sodass es nicht zu einem ungewünschten Kurzschluss oder gar Schlimmeren kommen kann.

Anschließend messe ich wieder meine Massen und, dass das Gehäuse geerdet ist. Bei eloxiertem Aluminium ist zu bedenken, dass die Eloxalschicht elektrisch isolierend wirkt. Masseverbindungen müssen daher durch die Eloxalschicht durchkommen. Beim ersten Anschalten wird es spannend. Solange nichts brummt, qualmt oder mir die Sicherungen raushaut bin ich beruhigt. Auch hier messe ich nochmal die Spannungsfreiheit des Gehäuses und die korrekten Masseverbindungen. Anschließend prüfe ich die Versorgungsspannungen und die relevanten Ruheströme. Sofern alles im grünen Bereich ist gebe ich ein Eingangssignal an den Verstärker und höre/spiele mein neues Produkt.

So sieht einer meiner Verstärker von innen aus. Alle Kabel sind befestigt oder starr, sodass sie an ort und Stelle bleiben. Alle Wechselspannungsleiter sind verdrillt. Die Signalleiter sind zusätzlich geschirmt.

Bemerkung: Auf diesem Bild ist die Signal-LED noch nicht verkabelt.

Qualitätskontrolle

Zu guter letzt übernimmt einer meiner Kollegen die Qualitätskontrolle und überprüft alle Anforderungen und weiteren Aspekte, wie Wärmeabgabe und Sitzkomfort.

Erst wenn die Kollegen von der QM den Verstärker freigeben, ist dieser bereit für den Verkauf.